โลหะในงานเชื่อม

โลหะในงานเชื่อม

เหล็กกล้า (Steel) จากวิกิพีเดีย สารานุกรมเสรี

เหล็กกล้าเป็นโลหะผสมประกอบด้วยธาตุเหล็ก (iron) , คาร์บอน 0.2-1.7 หรือ 2.0% ไม่เกินกว่านี้โดยน้ำหนัก (C:1000-10,8.67Fe) ขึ้นกับเกรดที่ใช้งาน คาร์บอนเป็นธาตุที่มีผลอย่างมากต่อโลหะผสม แต่ธาตุอื่นๆที่นำมาใช้เช่น แมงกานีส, ทังสะเตน, คาร์บอนและธาตุอื่นๆทำหน้าที่ให้เกิดปฏิกิริยาการชุบแข็งในผลึกอะตอมของเหล็ก จากการเลื่อนไหลของโครงสร้างอื่นๆภายในเนื้อเหล็กกล้า จำนวนของธาตที่ผสมและรูปแบบของมันเป็นตัวควบคุมบทบาทในเหล็กกล้า (ธาตุตัวถูกละลาย ขั้นตอนการตกตะกอน) เช่น ความแข็ง ความเหนียว ความทนต่อแรงดึงของการมีผลต่อเหล็กกล้า เหล็กกล้าที่มีการเพิ่มคาร์บอนสามารถให้ความแข็งที่เพิ่มขึ้นมากกว่าเหล็กแต่ให้ความเปราะมากขึ้นด้วย การถูกละลายได้ของคาร์บอนในเหล็ก (iron) ในรูปแบบออสเตนไนต์ คือ 2.14% โดยน้ำหนัก การเกิดขึ้นที่ 1149 C คาร์บอนที่เข้มข้นมากกว่านี้หรืออุณหภูมิต่กว่านี้จะสร้างโครงสร้างเซีเมนไต์ (โครงสร้างเปราะ) โลหะผสมที่มีคาร์บอนมากกว่านี้ คือเหล็กหล่อที่ได้มาจากการหลอม (Cast iron) เพราะมันมีจุดหลอมต่ำ เหล็กกล้ามีความโดดเด่นจากเหล็กเหนียว (wrought iron) ซึ่งมีธาตุอื่นผสมเพียงเล็กน้อย 1-3% ของน้ำหนักโดยสแลก (slag) ในรูปแบบของอนุภาคขนาดเล็กในทุกทิศทาง การให้เกรนที่มีลักษณะโครงสร้างเหล็ก มันมีความต้านทานต่อสนิมมากกว่าเหล็กกล้าและเชื่อมได้ง่าย ในทุกวันนี้เราพูดเกี่ยวกับอุตสาหกรรมเหล็กและเหล็กกล้า เหมือนกับว่าเจาะจงเพียงเป็นอย่างเดียวกัน แต่สิ่งที่เกิดขึ้นในประวัติศาสตร์ พวกมันได้เคยถูกแบ่งไว้เป็น 2 แบบ

การเชื่อมเหล็กกล้าความแข็งแรงสูง (High-Strength Low-Alloy Steel)[แก้]

เหล็กกล้าความแข็งแรงสูง ใช้อย่างแพร่หลายในงานโครงสร้างที่ต้องการความแข็งแรง เช่น สะพาน ตึก เรือ หรือถังรับแรงดัน เป็นต้น เหล็กกล้าความแข็งแรงสูงมีอัตราส่วนความแข็งแรงต่อน้ำหนักดีกว่าเหล็กกล้า (low alloy steel) ประมาณ 25% เส้นแบ่งเหล็กกล้าความแข็งแรงสูงกับเหล็กกล้าคือค่าความแข็งแรงจุดคราก (yield strength) และความแข็งแรงทางดึง (tensile strength) ที่ประมาณ 275 MPa และ 490 Mpa ตามลำดับ สาเหตุหนึ่งที่ทำให้เหล็กกล้าความแข็งแรงสูงนี้ มีความแข็งแรงมากกว่าเหล็กกล้าคือมีธาตุอื่นๆ นอกเหนือจากคาร์บอน เจืออยู่ เช่น คอปเปอร์ นิกเกิล โครเมียม ไทเทเนียม แมงกานีส วานาเดียม โบรอน และ ไนโอเบียม เป็นต้น[3]

การเชื่อมเหล็กกล้าความแข็งแรงสูงให้ได้คุณภาพดี คือมีสมบัติทางกลดี มีคุณสมบัติทางเคมีของเนื้อเชื่อมดี และปราศจาคตำหนินั้น ทำได้ยากกว่าการเชื่อมเหล็กกล้า เนื่องจากลักษณะเฉพาะตัวของวัสดุนี้ คือ มีความยืดหยุ่นต่ำ มีความเสี่ยงต่อการแพร่ของไฮโดรเจน และการเกิดความแข็งเฉพาะจุดที่มากกว่าปกติ ซึ่งเป็นผลมาจากการที่มีธาตุอื่นๆ เจืออยู่นั่นเอง

การที่มีธาตุอื่นๆ เจออยู่นี้ ทำให้บริเวณกระทบร้อน (Heat affected zone, HAZ) ของบริเวณที่เชื่อมมีความแข็งเพิ่มขึ้นและมีความยืดหยุ่นลดลงมากกว่าปกติเมื่อเทียบกับบริเวณอื่น ทำให้มีความเสี่ยงต่อการแตกร้าว

- การแตกร้าว

การเกิดการแตกร้าวเกี่ยวเนื่องกับการเชื่อมโลหะชนิดนี้ มีสองประเภทคือ การแตกร้าวร้อน (Hot crack) และการแตกร้าวเย็น (Cold crack) การแตกร้าวร้อน เกิดขึ้นที่อุณหภูมิของวัสดุในการเชื่อมที่มากกว่า 200 องศาเซลเซียส ในขณะที่การแตกร้าวเย็นเกิดขึ้นที่อุณภูมิต่ำกว่าดังกล่าว

- การแตกร้าวร้อน

สาเหตุการเกิดการแตกร้าวร้อน มีสองประการคือ ขณะที่โลหะเชื่อมกำลังแข็งตัวนั้น ส่วนที่แข็งตัวแล้วมีความยืดหยุ่นต่ำ และมีความแข็งแรงภายในไม่เพียงพอที่จะรับความเค้นที่เกิดจากการหดตัวของเนื้อโลหะขณะแข็งตัวได้รับความเค้น ซึ่งคือรูปแบบหนึ่งของพลังงาน เมื่อไม่สารถต้านทานความเค้นนี้ได้ จึงปลดปล่อยพลังงานออกมาในรูปของรอยแตกร้าว อีกสาเหตุหนึ่งคือมีโลหะที่มีจุดหลอมเหลวต่ำปะปนอยู่ในเนื้อเชื่อม ขณะแข็งตัว โลหะที่มีจุดหลอมเหลวต่ำดังกล่าวจะแข็งตัวหลังจากที่โลหะรายรอบแข็งตัวแล้ว บริเวณที่ยังไม่แข็งตัวนี้มีความแข็งแรงต่ำ จึงไม่สามารถทนความเค้นที่เกิดจากการหดตัวได้ทำให้เกิดการแตกร้าวร้อนขึ้น ทั้งนี้ทั้งสองสาเหตุอาจเกิดขึ้นพร้อมกันทำให้เกิดความเสี่ยงต่อการแตกร้าวร้อนมากขึ้น

- การแตกร้าวเย็น

สาเหตุการเกิดการแตกร้าวเย็นคือ ธรรมชาติของวัสดุที่มีความยืดหยุ่นต่ำ และการเกิดการแพร่ของไฮโดรเจนขณะเชื่อมเข้าไปในเนื้อเชื่อมและบริเวณกระทบร้อน เมื่อไฮโดรเจนแพร่และรวมตัวกันมากเข้าทำให้เกิดความเค้นภายใน และก่อให้เกิดตำหนิ หรือรอยแตกได้ในที่สุด ซึ่งกระบวนการแตกร้าวอาจเกิดขึ้นล่าช้า หลังจากการเชื่อมแล้วได้ถึง 48 ชั่วโมง

ไฮโดรเจนที่แพร่เข้าไปในวัสดุนี้เกิดขึ้นระหว่างการเชื่อม มีแหล่งที่มีจาก 2 แหล่ง หลักคือ ความชื้นในบรรยากาศรอบๆ แนวเชื่อม และความชื้นที่อยู่ในฟลักซ์ของลวดเชื่อม

การเชื่อมเหล็กกล้าทนความร้อน (Heat-Resistant Low-Alloy Steel)[แก้]

เหล็กกล้าทนความร้อน เป็นเหล็กกล้าที่ใช้มากในอุตสหกรรมที่ใช้ความร้อนสูง เช่น โรงไฟฟ้าเชื้อเพลิงฟอสซิล โรงไฟฟ้านิวเคลียร์ โรงกลั่นน้ำมัน โรงงานเคมี เป็นต้น เหล็กกล้าทนความร้อนมีจุดเด่นที่เหนือกว่าเหล็กกล้าทั่วไป คือ สามารถให้ความแข็งแรงได้แม้อยู่ในสภาพอุณหภูมิสูง ความแตกต่างของเหล็กกล้าทนความร้อนกับเหล็กกล้าทั่วไป คือที่มีธาตุอื่นๆ นอกจากคาร์บอนเจืออยู่ ซึ่งธาตุหลักที่เกี่ยวข้องคือ โครเมียม โมลิบดินัม และนิกเกิล โดยที่โครเมียมช่วยทำให้วัสดุมีคุณสมบัติป้องกันการเกิดออกซิเดชันที่อุณหภูมิสูง โมลิบดินัมช่วยเพิ่มความต้านทานการคืบ (creep) และนิกเกิลช่วยเพิ่มความแกร่ง (notch toughness)

- การแตกร้าว

การแตกร้าวเกี่ยวเนื่องกับการเชื่อม ได้แก่การแตกร้าวร้อน การแตกร้าวเย็น และการแตกร้าวจากการทำ Stress Relief (SR crack)

การแตกร้าวร้อน และการแตกร้าวเย็นนั้น มีกลไกและสาเหตุคล้ายการแตกร้าวของเหล็กกล้าความแข็งแรงสูง ส่วนการแตกร้าว SR นั้นเป็นผลมาจากการที่หากในบริเวณที่เชื่อมมีความเค้นตกค้าง (Residual Stress) ความเค้นเข้มข้นเฉพาะจุด (Stress Concentration) อยู่มาก ทำให้มีความเสี่ยงต่อการแตกร้าว เมื่อวัสดุได้รับกระบวนการ Stress Relief หลังการเชื่อม โครเมียมและ โมลิบดินีม ในเนื้อวัสดุ ทำให้เกิดการตกผลึก (Precipitation) โดยเฉพาะที่อุณหภูมิ SR ที่มากกว่า 600 องศาเซลเซียส ทำให้บริเวณนั้นมีความแข็งสูงกว่าปกติ และมีความยืนหยุ่นลดลง ทำให้เนื้อวัสดุบริเวณนั้นไม่สามารถต้านทานความเค้นที่มีอยู่เดิมจากกระบวนการเชื่อมได้

เหล็กกล้าไร้สนิม (Stainless Steel)[แก้]

ทองแดง[แก้]

อะลูมิเนียม[แก้]

อะลูมิเนียมและอะลูมิเนียมอัลลอยสามารถเชื่อมด้วยกระบวนการเชื่อมในกลุ่มอาร์คได้ แต่มีความซับซ้อน และยากกว่าการเชื่อมเหล็กกล้า เนื่องจาก อะลูมิเนียมมีค่าความจุความร้อนแฝงสูง นั่นหมายถึงต้องใช้ความร้อนเป็นปริมาณมาก กว่าที่จะทำให้เกิดบ่อหลอมได้ อีกทั้งยังนำความร้อนได้ดี ทำให้ความร้อนจากอาร์คถูกถ่ายเทไปสู้บริเวณอื่น บริเวณที่ต้องการเชื่อมจึงเกิดบ่อหลอมยาก เมื่อเทียบกับการเชื่อมเหล็กกล้า

คุณสมบัติอีกประการหนึ่งของอะลูมิเนียมที่เป็นประโยชน์ต่อการใช้งาน คือการที่มีชั้นออกไซด์ฟิล์มที่ผิวของอะลูเนียมเกิดขึ้นตามธรรมชาติ ชั้นออกไซด์ฟิล์มนี้มีความแข็งแรง ช่วยป้องกันผิวชิ้นงานจากการกัดกร่อนได้ดี เมื่อเชื่อมอะลูมิเนียม ชั้นออกไซด์นี้จะขัดขวางทำให้เนื้องานกับลวดที่เติมเข้าไปในบ่อหล่อม ไม่รวมเป็นเนื้อเดียวกัน จึงต้องใช้เทคนิคการเชื่อมที่เฉพาะสำหรับอะลูมิเนียม เช่นการปรับตั้งค่ากระแสไฟฟ้าเป็นกระแสสลับในการเชื่อมทิก เพื่อหลีกเลี่ยงปัญหานี้

อะลูมิเนียมเกิดการบิดเสียรูปได้ง่ายในขณะเชื่อมเมื่อเทียบกับการเชื่อมเหล็กกล้า เนื่องจากมีค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อนที่สูง

การเกิดการแตกร้าวร้อน (Hot cracking) เป็นการแตกร้าวที่พบมากที่สุดในการเชื่อมอะลูมิเนียม การแตกร้าวนี้เกิดขึ้นเมื่อบ่อหลอมกำลังเย็นตัวลงเข้าใกล้จุดที่เปลี่ยนสถานะจากของเหลวเป็นของแข็ง (Solidus) สาเหตุมาจากการออกแบบกระบวนการหรือการปรับตั้งค่าไม่เหมาะสม และมีธาตุอื่นที่มีจุดหลอมเหลวต่ำกว่าอะลูมิเนียมเจือปน นอกจากนี้ ยังเกิดปัญหาการเกิดโพรงอากาศเล็กๆ ในเนื้อเชื่อมมากกว่าการเชื่อมเหล็กกล้าอีกด้วย

นิกเกิลอัลลอย[แก้]

นิกเกิลอัลลอยคือ โลหะผสม ที่มีนิกเกิลเป็นสัดส่วนสูงที่สุด โลหะผสมนี้มีสมบัติทางกลดีมาก คือมีความเหนียวสูง สามารถขึ้นรูปได้ มีความต้านทานการเกิดออกซิเดชันและการกัดกร่อนสูง มีความแข็งแรงสูงแม้ในสภาวะอุณหภูมิสูง ด้วยคุณสมบัติที่ดีดังกล่าว นิกเกิลอัลลอยจึงใช้มากในชิ้นส่วนเครื่องจักรในอุตสาหกรรมที่เกี่ยวข้องกับไอสารเคมีที่มีอุณหภูมิสูง ตลอดจนกังหันแก๊สกำเนิดไฟฟ้า และชิ้นส่วนในเครื่องยนต์ไอพ่น ชิ้นงานที่ทำจากนิกเกิลอัลลอยสามารถต่อติดกันด้วยกระบวนการเชื่อม การบัดกรี และการแล่นประสาน สำหรับการเชื่อมนั้นนิยมใช้กระบวนการเชื่อมทิก (TIG welding หรือ GTAW) เนื่องจากให้ผลลัพธ์ที่ดี ในขณะที่กระบวนการเชื่อมอื่นๆ เช่น SMAW, GMAW, FCAW และ SAW นั้นมีการใช้ในระดับที่น้อยกว่า [4]

ลวดเชื่อมที่เหมาะสมกับการเชื่อมนิกเกิลอัลลอยนั้น โดยทั่วไปใช้ลวดที่มีส่วนผสมทางเคมีที่เหมือนกับตัวชิ้นงานที่จะเชื่อม แต่มียกเว้นเป็นบางกรณีที่ใช้ลดวเชื่อมที่แตกต่างจากเนื้องาน เพื่อป้องกันการแตกร้อนในแนวเชื่อม และให้ได้คุณสมบัติพิเศษเช่น เพิ่มความสามารถในการต้านทานการกัดกร่อนในสภาวะแวดล้อมที่มีการกัดกร่อนสูง เป็นต้น

ไทเทเนียมอัลลอย[แก้]

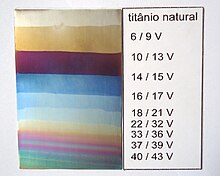

ไทเทเนียมเป็นโลหะที่มีความไวต่อการเกิดออกซิเดชันที่อุณหภูมิสูง การเชื่อมไทเทเนียมจึงต้องทำภายใต้แก๊สเฉื่อยปกคลุมที่เหมาะสม หรือทำภายในกล่องที่มีก๊าซปกคลุมอยู่ หากขณะเชื่อมมีอากาศเข้าไปทำปฏิกิริยากับแนวเชื่อมจะเกิดออกไซด์ ซึ่งมีสีต่างกันไป ตามความหนาของชั้นออกไซด์ สีต่างๆ ได้แก่

- สีเงินวาว

- สีเงิน

- สีเหลืองเหมือนฟางข้าว

- สีทองแดง

- สีน้ำตาล

- สีม่วง

- สีเขียว

- สีเทา

- สีขาวขุ่น

ระดับการยอมรับของสีขึ้นอยู่กับการใช้งาน เช่นการใช้งานในอุตสาหกรรมอากาศยานยอมรับสีเงินวาวเท่านั้น แต่ในช่วงสีเงินจนถึงสีน้ำตาล หากมีการเชื่อมหลายชั้นต้องกำจัดสีนั้นๆ ออกจากเนื้อเชื่อมชั้นล่างก่อนจะเชื่อมทับลงไป เป็นต้น

อ้างอิง

- Weman, p. 26

- Weman, pp. 80–84

- Arc welding of specific steels and cast irons, KOBELCO, PP 1-2

- Arc welding of nonferrous metals, KOBE STEEL, P.63

- ANSI/AWS Z49.1: "Safety in Welding, Cutting, and Allied Processes" (2005)

- AWS Welding Handbook, P 711

- Cary & Helzer 2005, pp. 42, 49–51

chonchanan vespa

บรรณานุกรม[แก้]

- Cary, Howard B; Helzer, Scott C. (2005). Modern Welding Technology. Upper Saddle River, New Jersey: Pearson Education. ISBN 0-13-113029-3.

- Kalpakjian, Serope; Steven R. Schmid (2001). Manufacturing Engineering and Technology. Prentice Hall. ISBN 0-201-36131-0.

- Lincoln Electric (1994). The Procedure Handbook of Arc Welding. Cleveland: Lincoln Electric. ISBN 99949-25-82-2.

- Weman, Klas (2003). Welding processes handbook. New York, NY: CRC Press LLC. ISBN 0-8493-1773-8.

- KOBELCO (2015), Arc welding of specific steels and cast irons, Kobe steel, JP.

23 กรกฎาคม 2561

ผู้ชม 2380 ครั้ง