การเชื่อมแบบฟลักซ์คอร์

การเชื่อมแบบฟลักซ์คอร์

กระบวนการเชื่อมแบบฟลักซ์คอร์ (Flux-Cored Arc Welding Process) Cr. unknown

กระบวนการเชื่อมแบบฟลักซ์คอร์ หรือ กระบวนการเชื่อมด้วยลวดเชื่อมไส้ฟลักซ์ (Flux Cored Arc Welding Process) นั้น บางท่านอาจคิดว่า เป็นกระบวนการเชื่อมที่ต่างไปจากกระบวนการเชื่อมแบบ MIG/MAG และหากต้องการ เชื่อมด้วยลวดฟลักซ์คอร์ ก็จำเป็นต้องใช้อุปกรณ์หรือเครื่องเชื่อมที่ต่างไปจากเครื่อง MIG/MAG แบบเดิมที่มีอยู่แล้ว

ในความเป็นจริง กระบวนการเชื่อมแบบฟลักซ์คอร์นั้น มิได้ต่างไปจากกระบวนการเชื่อมแบบ MIG/MAG มากนัก ถึงแม้ว่าการเชื่อมแบบฟลักซ์คอร์นั้น จะมีทฤษฎี การแบ่งประเภท และข้อกำหนดด้านลวดเชื่อมรวมถึงข้อกำหนดที่เกี่ยวข้องอื่นๆ โดยเฉพาะก็ตาม ถ้ามองเพียงผิวเผินแล้ว การเปลี่ยนกระบวนการเชื่อมจากกระบวนการเชื่อมแบบ MIG/MAG มาเป็นกระบวนการเชื่อมแบบฟลักซ์คอร์ สามารถทำได้ง่ายเพียงแค่เปลี่ยนจากลวดเส้นตัน (Solid wire) มาเป็นลวดฟลักซ์คอร์ (Flux Cored Wire) เท่านั้น โดยท่านยังคงสามารถใช้เครื่องเชื่อม MIG/MAG ที่มีได้เช่นเดิม

เครื่องเชื่อมสำหรับกระบวนการเชื่อมแบบฟลักซ์คอร์

เครื่อเชื่อมที่ใช้กับกระบวนการเชื่อมแบบฟลักซ์คอร์นั้น โดยทั่วไปจะใช้เครื่องเดียวกับการเชื่อมแบบ MIG/MAG ทั่วไป เว้นแต่ว่าในบางกรณีอาจจะจำเป็นต้องเปลี่ยนล้อขับลวดเชื่อม (Roller) และ คอนแทคทิพหากกรณีที่ใช้ลวด ฟลักซ์คอร์ไวร์ขนาดใหญ่

ปกติแล้ว เครื่องเชื่อมที่ใช้สำหรับ MIG/MAG และฟลักซ์คอร์ไวร์ เป็นเครื่องเชื่อมชนิดกระแสตรง แบบแรงดันเชื่อมคงที่ (DC-Constant Voltage) โดยสามารถประยุกต์ใช้ได้ทั้งแบบการเชื่อมอัตโนมัติและกึ่งอัตโนมัติ

ในปัจจุบัน ผู้ผลิตเครื่องเชื่อมได้มีการพัฒนาเครื่องเชื่อมที่ออกแบบสำหรับการเชื่อม ฟลักซ์คอร์โดยเฉพาะ แต่เครื่องประเภทนี้ จะใช้ในอุตสาหกรรมการเชื่อมขนาดหนัก เครื่องเชื่อมที่ออกแบบมาเฉพาะนี้จะมีความสามารถในการจ่ายกระแสเชื่อมและแรง ดันเชื่อมระดับสูงได้อย่างต่อเนื่อง หรือมีค่า Duty Cycle ในระดับ 100 % หรือแม้แต่เลือกการใช้ขั้วเชื่อมสำหรับลวดเชื่อมเฉพาะแบบได้ แต่ถ้าหากท่านไม่ได้เป็นผู้ประกอบการในอุตสาหกรรมขนาดใหญ่ การใช้เครื่องเชื่อมที่ออกแบบสำหรับการเชื่อมฟลักซ์คอร์ไวร์โดยเฉพาะนั้น ก็คงไม่จำเป็นนัก

ลวดเชื่อมสำหรับกระบวนการเชื่อมแบบฟลักซ์คอร์

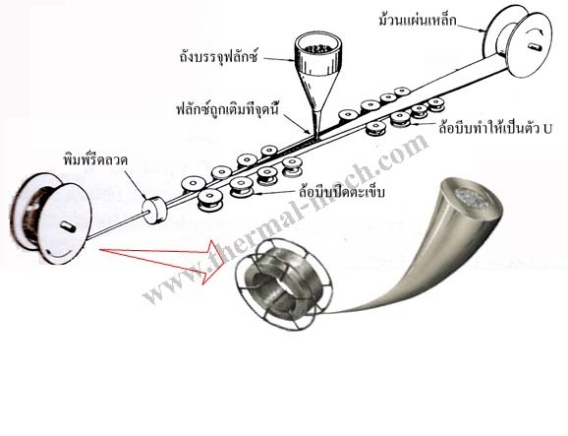

ลวดเชื่อม เป็นสิ่งสำคัญที่สุดในกระบวนการเชื่อมแบบฟลักซ์คอร์ไวร์ และแตกต่างจากการเชื่อมแบบ MIG/MAG ทั่วไปอย่างสิ้นเชิง ลวดเชื่อมชนิดฟลักซ์คอร์ จะผลิตจากลวดเหล็กชนิดแบนขนาดเล็ก แล้วผ่านกระบวนการบรรจุผงฟลักซ์หลังจากนั้นจึงม้วนเข้าตะเข็บ เพื่อกักให้ผงฟลักซ์อยู่ภายในลวดเชื่อม ตามรูปที่ 1

ในขณะที่ทำการเชื่อม ลวดเชื่อมจะถูกดึงออกจากม้วนลวดเชื่อมผ่านไปยังสายเชื่อมและปืนเชื่อมจนกระ ทั่งอาร์คกับชิ้นงานเชื่อมในที่สุด เมื่อเกิดการอาร์คขึ้น ฟลักซ์ที่อยู่ในลวดเชื่อมจะหลอมละลายและให้คุณสมบัติแก่เนื้อเชื่อมดังนี้

- ให้คุณสมบัติด้านเชิงกล เชิงโลหะวิทยา และคุณสมบัติด้านการต้านทานต่อการกัดกร่อนของแนวเชื่อม โดยการปรับส่วนผสมทางเคมี

- ให้ความสามารถในการเติมเนื้อลวดเชื่อมได้สูงกว่าการเชื่อมด้วยลวดเชื่อมตัน ที่ใช้ในกระบวนการเชื่อมแบบ MIG/MAG ถึง 3 เท่า

- เพิ่มความสมบูรณ์ของแนวเชื่อม โดยการปกคลุมบ่อหลอมละลายของแนวเชื่อมจากก๊าซอ๊อกซิเจนและไนโตรเจนในอากาศ

- ปฏิกิริยาของฟลักซ์กับน้ำโลหะ จะช่วยขจัดสิ่งที่เป็นมลทินออกจากบ่อหลอมละลาย

- สร้างชั้นสแลกปกคลุมแนวเชื่อมที่กำลังแข็งตัวจากอากาศ และยังช่วยควบคุมลักษณะของแนวเชื่อม ในตำแหน่งท่าเชื่อมต่างๆ

- สร้าง ความเสถียรของอาร์ค โดยให้กระแสไฟฟ้าผ่านได้ดี ทำให้ช่วยลดการเกิดเม็ดโลหะกระเด็น (Spatter) ทำให้แนวเชื่อมเนียนเรียบ และมีขนาดแนวเชื่อมที่สม่ำเสมอ

โดยปกติ ลวดเชื่อมฟลักซ์คอร์ ที่ผลิตขายในปัจจุบัน จะมีอยู่ 2 ประเภท ดังนี้

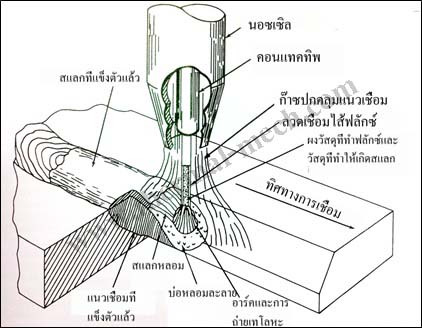

- ลวดฟลักซ์คอร์ ชนิดที่ต้องใช้ก๊าซปกคลุมแนวเชื่อม เรียกว่า Gas Shielded Flux Cored Wire หรือ Outer Shielded Flux Cored Wire. การใช้ลวดประเภทนี้จะต้องมีก๊าซปกคลุมแนวเชื่อมจากภายนอกร่วมด้วยเสมอ เมื่อทำการเชื่อม ซึ่งชนิดของก๊าซปกคลุมนั้น จะต้องพิจารณาจากข้อกำหนดของการใช้ลวดแต่ละชนิด เช่น การเชื่อมเหล็กกล้าคาร์บอนด้วยลวดเชื่อมเกรด E71T-1 จะใช้ก๊าซปกคลุมเป็นคาร์บอนได อ๊อกไซด์ (CO2)หรือสามารถใช้ก๊าซผสมระหว่างอาร์กอนกับ CO2 ก็ได้ (รูปที่ 2)

รูปที่ 2 การเชื่อมฟลักซ์คอร์ โดยใช้ลวดเชื่อมชนิด Gas Shielded

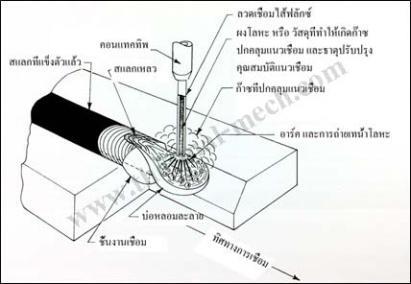

- ลวดฟลักซ์คอร์ ชนิดที่ไม่จำเป็นต้องใช้ก๊าซปกคลุมแนวเชื่อม เรียกว่าSelf-Shielded Flux Cored Wire หรือ Inner Shielded Flux Cored Wire. การใช้ลวดประเภทนี้ไม่จำเป็นต้องใช้ก๊าซปกคลุมแนวเชื่อมจากภายนอก เนื่องจากฟลักซ์ที่บรรจุอยู่ในลวดเชื่อม จะสามารถแตกตัวออกเป็นก๊าซปกคลุมแนวเชื่อมได้ด้วยตัวเองในขณะที่ทำการเชื่อม ลวดเชื่อมประเภทนี้มักจะใช้กับอุตสาหกรรมหนักหรืองานที่อยู่กลางแจ้ง และอาจจำเป็นต้องใช้เครื่องเชื่อมที่เหมาะสมกับการใช้ลวดเชื่อมชนิดนี้ด้วย (รูปที่ 3)

รูปที่ 3 การเชื่อมฟลักซ์คอร์ โดยใช้ลวดเชื่อมชนิด Self-Shielded

นอกจากนั้นลวดเชื่อมที่ใช้สำหรับกระบวนการเชื่อมแบบฟลักซ์คอร์นั้น อาจจะแบ่งตามกลุ่มโลหะได้อีกดังนี้

- ลวดเชื่อมฟลักซ์คอร์สำหรับโลหะกลุ่มเหล็กกล้าคาร์บอนทั่วไป (Mide Steel) และจะมีมาตรฐานกำหนดตาม ANSI/AWS A5.20

- ลวดเชื่อมฟลักซ์คอร์สำหรับโลหะกลุ่มเหล็กกล้าผสมต่ำ (Low Alloy Steel)

และจะมีมาตรฐานกำหนดตาม ANSI/AWS A5.29

- ลวดเชื่อมฟลักซ์คอร์สำหรับโลหะกลุ่มเหล็กกล้าไร้สนิม (Stainless Steel) และจะมีมาตรฐานกำหนดตาม ANSI/AWS A5.22

- ลวดเชื่อมฟลักซ์คอร์สำหรับกลุ่มโลหะฐานนิกเกิล (Nickel Base ) และจะมีมาตรฐานกำหนดตาม ANSI/AWS A5.34

การปรับตั้งเครื่องเชื่อมสำหรับการเชื่อมแบบฟลักซ์คอร์

การปรับตั้งเครื่องเชื่อมที่เหมาะสม เป็นขั้นตอนที่สำคัญสำหรับการเชื่อมแบบ ฟลักซ์คอร์ เริ่มต้นตั้งแต่การปรับแรงกดของล้อขับลวด จะต้องปรับเพียงแค่ให้ลวดสามารถถูกขับออกไปได้โดยไม่มีการลื่นหรือหมุนฟรี เท่านั้น จะต้องไม่ปรับให้กดแรงเกินไป เนื่องจากจะทำให้ลวดเชื่อมถูกกดจนเสียรูป และเกิดการตัดขัดในสายเชื่อมในที่สุด

ทั้งการเชื่อมแบบ MIG/MAG และการเชื่อมแบบฟลักซ์คอร์ จะต้องปรับตั้งแรงดันเชื่อมและกระแสเชื่อม ให้สัมพันธ์กัน การปรับความเร็วลวดจะเป็นการปรับระดับของกระแสเชื่อม ส่วนการปรับค่าแรงดันเชื่อมจะมีผลต่อลักษณะแนวเชื่อม หากปรับแรงดันเชื่อมสูงมากเกินไป จะทำให้เกิดรูพรุนในแนวเชื่อม และหากแรงดันเชื่อมต่ำเกินไป จะทำให้แนวเชื่อมนูนมากเกินไป ซึ่งเป็นลักษณะของแนวเชื่อมที่ไม่ดี

เทคนิคการเชื่อมสำหรับการเชื่อมแบบ ฟลักซ์คอร์

- การ เชื่อมแบบฟลักซ์คอร์นั้นไม่จำเป็นต้องใช้เทคนิคหรือทักษะในการเชื่อมมากนัก เพียงแค่เรียนรู้วิธีการเดินแนวเชื่อมแบบเดินหน้า (Forehand Welding) และการเดินแนวเชื่อมแบบถอยหลัง (Backhand Welding ) เท่านั้น

- การ เดินแนวเชื่อมแบบเดินหน้า (Forehand Welding) จะให้แนวเชื่อมที่กว้างแต่มีการหลอมลึกน้อยกว่าการเชื่อมแบบเดินแนวเชื่อม ถอยหลัง ซึ่งเหมาะสำหรับการเชื่อมชิ้นงานที่มีความหนาน้อย

- การ เดินแนวเชื่อมแบบถอยหลัง (Backhand Welding ) จะให้แนวเชื่อมที่แคบ แต่มีการหลอมลึกสูง ซึ่งเหมาะสำหรับการเชื่อมโลหะที่มีความหนามาก

- การ เชื่อมแบบส่ายลวด เพื่อให้แนวเชื่อมมีความกว้างมากขึ้น สามารถใช้เทคนิคการเชื่อมคล้ายกับการเชื่อมด้วยลวดเชื่อมไฟฟ้าหุ้มฟลักซ์ หรือการเชื่อม MIG/MAG ทั่วไป โดยสามารถกระทำได้ทั้งการส่ายแบบวงกลม ครึ่งวงกลม หรือซิกแซก แล้วแต่ความถนัดของช่างเชื่อม แต่ควรรักษาความเร็วในการเดินแนว และระยะการส่ายลวดให้สม่ำเสมอ ไม่ว่าจะทำการเดินแนวเชื่อมแบบเดินหน้าหรือถอยหลัง

- การ เชื่อมในตำแหน่งท่าตั้ง (Vertical Position) สามารถกระทำได้โดยตั้งปลายปืนเชื่อมให้ตั้งฉากกับชิ้นงานที่จะเชื่อม แล้วเอียงปลายปืนเชื่อมลงมา45 องศาในแนวดิ่ง โดยปกติการเชื่อมในตำแหน่งท่าตั้ง จะเดินแนวเชื่อมแบบเดินขึ้น (Uphill Welding) แต่ที่สำคัญมากไปกว่านั้นคือ ในการเชื่อมแบบท่าตั้งและท่าเหนือศีรษะนั้น จะต้องปรับค่าของเครื่องเชื่อมให้ถูกต้องและเหมาะสม

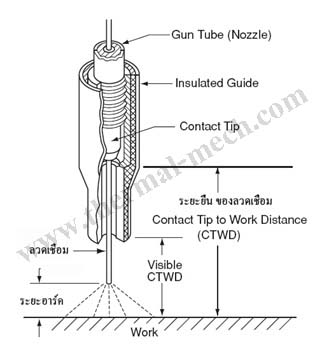

ระยะยื่นของลวดเชื่อม ในกรณีลวดเชื่อมฟลักซ์คอร์แบบ Gas Shielded และ Self –Shielded

ระยะยื่นของลวดเชื่อม หมายถึงระยะของลวดเชื่อมที่พ้นออกมาจากคอนแทคทิพ ถึงชิ้นงานเชื่อม (รูปที่ 4 ) ในกรณีของลวดเชื่อม แบบ Gas shielded ควรใช้ระยะยื่นไม่เกิน ¾ นิ้ว (19 มม.) มิเช่นนั้น ก๊าซที่จ่ายปกคุลมแนวเชื่อมอาจจะไม่สามารถปกคลุมแนวเชื่อมได้ดีพอ ส่วนลวดเชื่อมแบบ Self-Shielded ระยะยื่นควรมากกว่า ¾ นิ้ว (19 มม.) เพื่อเปิดโอกาสให้ลวดเชื่อมได้ใช้ความร้อนขจัดความชื้นที่อาจจะตกค้างอยู่ ภายในลวดให้หมดไป

แต่ทั้งนี้ การใช้ระยะยื่นที่มากเกินไป ทำให้ปลายลวดเชื่อมเกิดความร้อนสูง เนื่องจากมีความต้านทานไฟฟ้าที่สูงขึ้น ส่งผลให้ลวดเชื่อมสามารถละลายได้เร็วหรือเพิ่มอัตราการหลอมละลายของลวด เชื่อม แต่จะทำให้เริ่มต้นการเชื่อมทำได้ยากขึ้น รวมทั้งจะลดการหลอมลึกของแนวเชื่อมลง ดังนั้น การเลือกใช้ระยะยื่นควรศึกษาคำแนะนำของผู้ผลิตลวดเชื่อมด้วย

รูปที่ 4 ระยะยื่นของลวดเชื่อม

อ้างอิง

- Weman, p. 26

- Weman, pp. 80–84

- Arc welding of specific steels and cast irons, KOBELCO, PP 1-2

- Arc welding of nonferrous metals, KOBE STEEL, P.63

- ANSI/AWS Z49.1: "Safety in Welding, Cutting, and Allied Processes" (2005)

- AWS Welding Handbook, P 711

- Cary & Helzer 2005, pp. 42, 49–51

chonchanan vespa

บรรณานุกรม[แก้]

- Cary, Howard B; Helzer, Scott C. (2005). Modern Welding Technology. Upper Saddle River, New Jersey: Pearson Education. ISBN 0-13-113029-3.

- Kalpakjian, Serope; Steven R. Schmid (2001). Manufacturing Engineering and Technology. Prentice Hall. ISBN 0-201-36131-0.

- Lincoln Electric (1994). The Procedure Handbook of Arc Welding. Cleveland: Lincoln Electric. ISBN 99949-25-82-2.

- Weman, Klas (2003). Welding processes handbook. New York, NY: CRC Press LLC. ISBN 0-8493-1773-8.

- KOBELCO (2015), Arc welding of specific steels and cast irons, Kobe steel, JP.

23 กรกฎาคม 2561

ผู้ชม 1307 ครั้ง